(Source: BMW)

Standar kualitas produk yang semakin tinggi dan kompleksitas variasi kendaraan, industri otomotif terus mencari inovasi untuk mengoptimalkan proses produksinya. Setiap kendaraan yang dirakit, terutama di fasilitas produksi massal dengan kustomisasi tinggi seperti Pabrik BMW Group di Regensburg yang memproduksi sekitar 1.400 unit per hari dengan spesifikasi unik, memerlukan pemeriksaan kualitas yang teliti. Menjawab tantangan ini, BMW Group melalui proyek percontohan “GenAI4Q” di pabrik Regensburg, telah mengembangkan solusi perangkat lunak berbasis kecerdasan buatan (AI).

Pemanfaatan kecerdasan buatan ini merupakan langkah strategis dalam transformasi digital yang dijalankan oleh BMW Group menuju konsep pabrik yang terhubung secara cerdas. “Penggunaan kecerdasan buatan mendukung transformasi digital produksi BMW Group menuju pabrik yang terhubung secara cerdas – misalnya, kami menggunakan AI untuk kontrol kualitas dalam perakitan kendaraan. Dengan cara ini, kami mengoptimalkan proses produksi kami dan menciptakan nilai tambah untuk produk kami dan, pada akhirnya, untuk pelanggan kami.” Kata Armin Ebner, kepala Pabrik BMW Group Regensburg

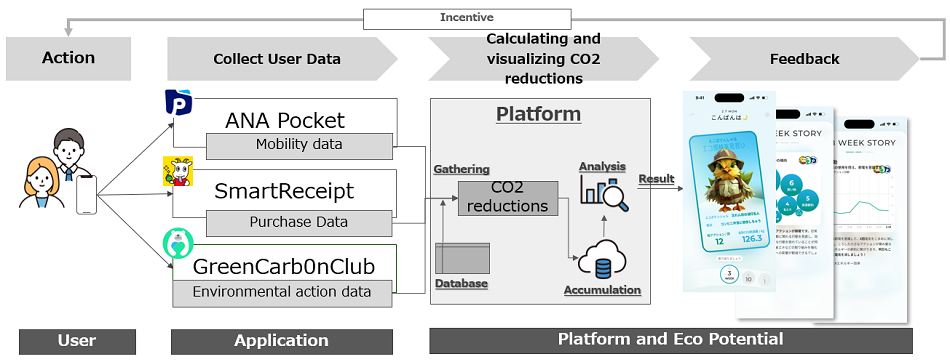

Sistem AI dalam GenAI4Q bekerja dengan menganalisis sejumlah besar data untuk setiap kendaraan. Dengan demikian, setiap kendaraan, yang unik satu sama lain dan meluncur dari lini perakitan setiap 57 detik, mendapatkan katalog inspeksi yang dipersonalisasi. Dengan kemampuannya mengenali pola dan korelasi dari data masukan, sistem AI kemudian secara otomatis dan cepat berfungsi untuk menentukan cakupan inspeksi yang paling tepat.

Untuk mendukung kerja para spesialis, aplikasi ponsel pintar yang digunakan dirancang dengan antarmuka yang intuitif sehingga memudahkan pencatatan temuan inspeksi. Selain itu, AI dalam sistem ini juga berfungsi mengelola fitur tambahan seperti perekaman suara melalui ikon mikrofon pada aplikasi, yang kemudian akan ditranskripsikan secara otomatis.