Figure 02 dari Figure AI telah beroperasi selama 11 bulan di pabrik BMW Spartanburg, membantu produksi lebih dari 30.000 unit BMW X3 dan memuat lebih dari 90.000 suku cadang. Laporan ini mengungkap performa, KPI, dan pembelajaran teknis yang diterapkan langsung pada pengembangan Figure 03.

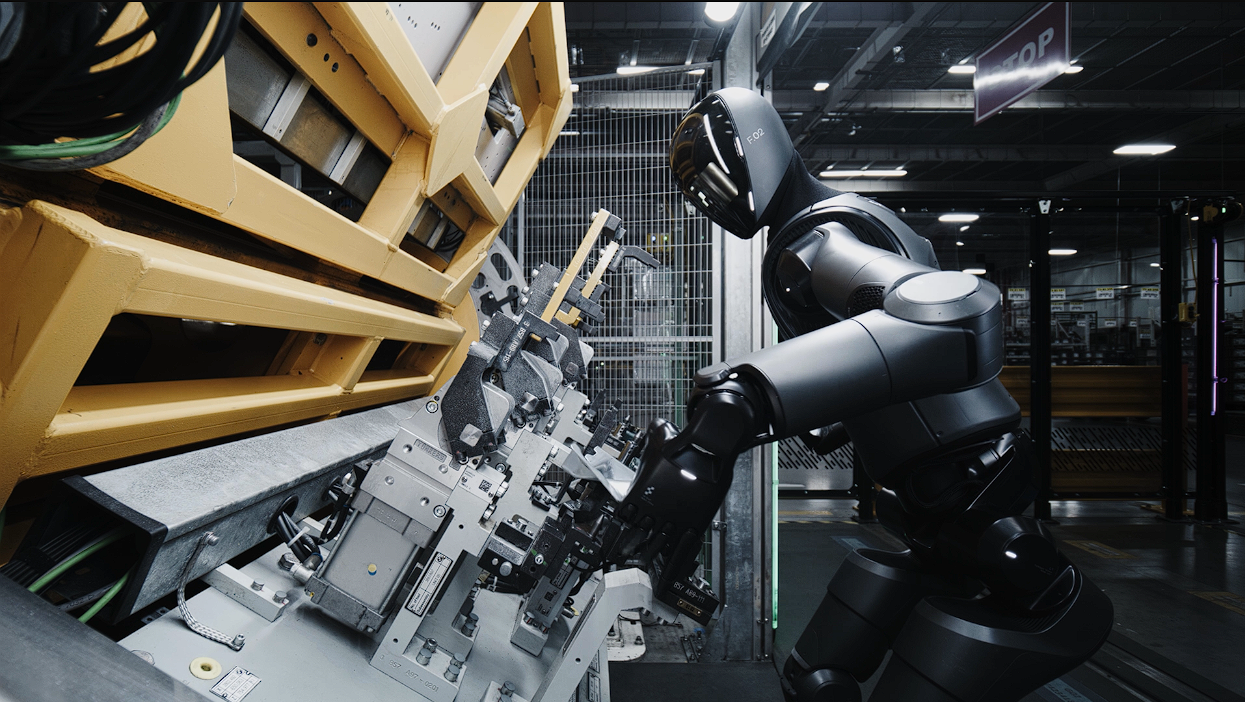

Pabrik BMW Group di Spartanburg menjadi lokasi implementasi nyata robot humanoid generasi kedua Figure 02. Dalam waktu 11 bulan, robot ini beroperasi di jalur perakitan aktif.

Enam bulan setelah diaktifkan, unit Figure 02 mulai dikirim untuk pengujian di pabrik. Memasuki bulan ke-10, Figure 02 beroperasi penuh setiap hari kerja di lini produksi.

Robot ini membantu proses produksi lebih dari 30.000 unit kendaraan BMW X3. Pencapaian ini menunjukkan kesiapan robot generasi baru untuk memasuki operasi manufaktur skala besar.

Penggunaan utama Figure 02 adalah tugas sheet-metal loading, proses pick-and-place dengan tuntutan ketelitian tinggi. Robot mengambil komponen lembaran logam dari rak atau wadah dan menempatkannya secara akurat ke welding fixture sebelum diproses oleh robot industri enam sumbu.

Selama periode penugasan, Figure 02 memuat lebih dari 90.000 suku cadang dan mencatat lebih dari 1.250 jam waktu operasi total. Robot bekerja dalam shift 10 jam, Senin hingga Jumat, mengikuti jadwal produksi pabrik.

Untuk mengukur kinerja robot, tim mendefinisikan tiga KPI utama berikut:

- Kecepatan Menyelesaikan Tugas

Waktu total untuk menyelesaikan satu siklus, termasuk fase loading setelah pintu welding fixture terbuka. Targetnya adalah 84 detik total, dengan 37 detik waktu loading. - Akurasi Penempatan

Persentase keberhasilan penempatan seluruh tiga komponen lembaran logam secara benar. Targetnya lebih dari 99 persen per shift. - Intervensi

Jumlah intervensi manusia untuk menghentikan atau mereset robot. Sasarannya adalah nol intervensi per shift.

Tantangan terbesar dari kasus penggunaan ini adalah menempatkan komponen dalam toleransi hanya 5 milimeter dalam waktu dua detik. Untuk memenuhi standar tersebut, Figure 02 dilengkapi kemampuan locomotion adaptif, algoritma koordinasi mata dan tangan, serta alat kalibrasi lapangan untuk menjaga performa konsisten antarunit robot.

Pembelajaran Penting bagi Figure 03

Selama lebih dari 1.250 jam operasi, tim memperoleh wawasan mengenai keandalan mekanis Figure 02. Tingkat kegagalan perangkat keras tergolong rendah, tetapi data operasional memberi masukan langsung untuk membangun prosedur, arsitektur komponen, dan desain mekanis generasi berikutnya, Figure 03.

Salah satu temuan penting adalah titik kegagalan paling umum terdapat pada bagian forearm. Sub-sistem ini memiliki tantangan besar terkait keterbatasan ruang, kebutuhan kelincahan dengan tiga derajat kebebasan, serta batasan termal.

Pada Figure 02, forearm menggunakan microcontroller-based PCB yang bertugas mendistribusikan komunikasi antara komputer utama dan aktuator pergelangan tangan. Untuk Figure 03, arsitektur elektronik pergelangan tangan dirancang ulang secara menyeluruh. Distribution board dan dynamic cabling dihilangkan, dan kini setiap pengontrol motor pergelangan tangan berkomunikasi langsung dengan komputer utama.

Perubahan ini menyederhanakan desain, meningkatkan keandalan, serta memperbaiki manajemen termal. Pendekatan baru tersebut diharapkan meningkatkan performa jangka panjang dan mengurangi kebutuhan perawatan pada generasi robot berikutnya.