(Source: BMW)

BMW Group Plant Landshut, pabrik manufaktur komponen terbesar milik BMW, telah membuktikan diri sebagai yang terdepan dalam mengadopsi teknologi digital mutakhir untuk produksi otomotif di era Industri 4.0. Mereka terus meningkatkan digitalisasi secara menyeluruh, mentransformasi operasional untuk menghasilkan efisiensi dan kualitas yang tak tertandingi. Melalui penerapan AI, logistik cerdas, dan kontrol kualitas berbasis data, Landshut tak sekadar mengikuti perkembangan teknologi, melainkan turut aktif mendefinisikan inovasi, memposisikan diri sebagai pusat inovasi krusial di sektor otomotif.

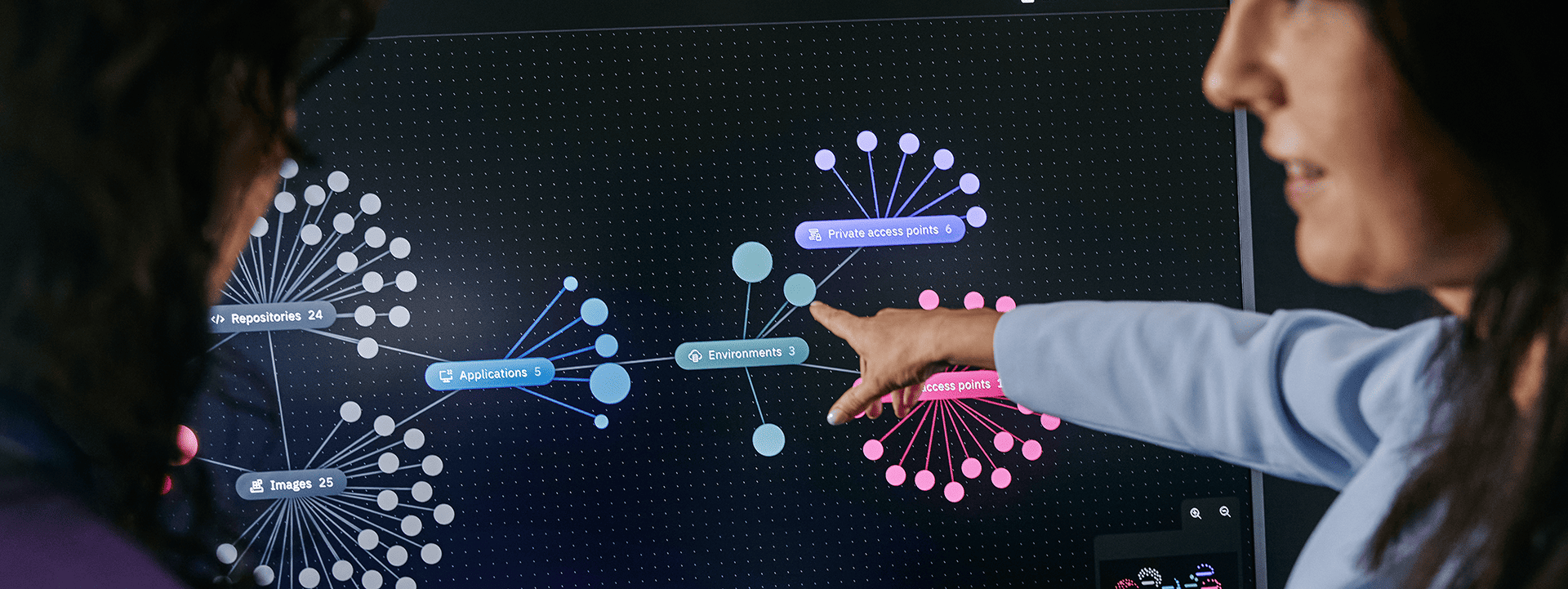

Salah satu pilar utama strategi digitalisasi BMW Group adalah program transformasi Shopfloor.Digital. Program, yang bertujuan untuk menyelaraskan proses manufaktur dan sistem TI di seluruh 30 lokasi produksi BMW di seluruh dunia. Plant Landshut, sebagai situs manufaktur komponen kunci, memainkan peran sentral dalam implementasi program ini. Tujuannya ialah membangun arsitektur TI modern berbasis cloud, mengotomatisasi proses, dan memanfaatkan solusi AI untuk menciptakan konektivitas yang lebih besar dan transparansi di seluruh lantai produksi.

Pemanfaatan digitalisasi di Plant Landshut mencakup berbagai fungsi penting. Dalam hal keamanan siber, misalnya, analisis data yang didukung AI digunakan untuk mendeteksi anomali dalam lalu lintas data dan menangkal serangan siber sejak dini. Dalam konteks lean management, alat digital seperti peta proses digital dan proses gangguan digital mendukung identifikasi dan fokus pada aktivitas yang bernilai tambah, memastikan efisiensi operasional yang maksimal.

“Kami memandang kompleksitas sebagai peluang dan menggunakan data yang kami peroleh untuk terus meningkatkan proses kami,” jelas Franz Heigl, Kepala Digitalisasi Manufaktur Komponen, BMW.

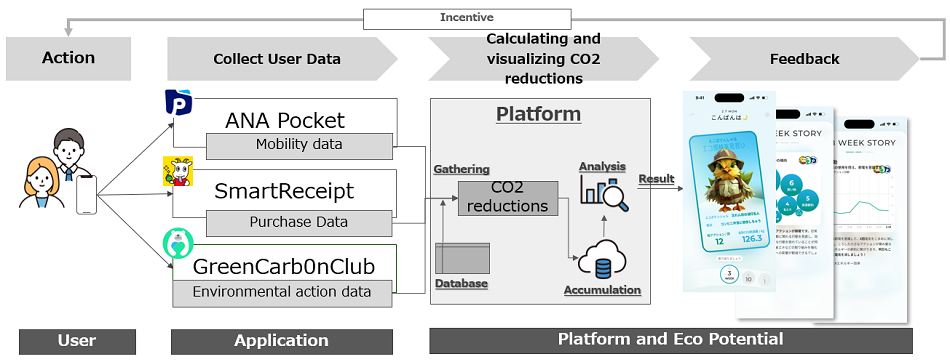

BMW Group juga memperluas inisiatif digitalisasinya ke bidang logistik dan manufaktur. Dengan sensor, data real-time, dan proses berbasis AI, Plant Landshut mengoptimalkan rantai pasokan, aliran material, dan proses produksinya. Hal ini memungkinkan pabrik untuk terhubung lebih erat dengan pemasok, sehingga dapat menghindari hambatan dan menghemat sumber daya. Contoh konkretnya adalah produksi BMW Energy Master, unit kontrol pusat untuk baterai tegangan tinggi kendaraan Neue Klasse. Proses ini melibatkan pemantauan inline komprehensif, termasuk sistem kamera berbasis AI, serta pengujian sistem end-of-line 100% di lingkungan cleanroom untuk memastikan standar kualitas tertinggi.

Kualitas produk juga dijamin melalui teknologi canggih, seperti yang terlihat dalam produksi housing aluminium untuk mesin listrik Neue Klasse. Setiap housing mesin listrik yang diproduksi di Plant Landshut menjalani pemindaian tomografi terkomputasi (CT) sepenuhnya otomatis. Dalam waktu 42 detik, 2.400 gambar individu diambil dan direkonstruksi menjadi model 3D komponen.

MW Group juga memprioritaskan digitalisasi dalam rantai pasokannya. Melalui ZDSC (Zero Defect Supply Chain) Campus, pemasok menerima pelatihan interaktif tentang topik-topik seperti manajemen shop floor, sistem produksi, dan digitalisasi.

Dari Technology Trend Radar yang memberikan gambaran terstruktur tentang aplikasi AI, hingga PowerApps yang memungkinkan karyawan membuat aplikasi digital mereka sendiri tanpa pengetahuan pemrograman, dan sistem komputer AIQX (Artificial Intelligence Quality Next) untuk otomatisasi dan optimasi jaminan kualitas, AI Lab adalah bukti nyata komitmen BMW Group dalam memberdayakan karyawannya dan mengintegrasikan AI ke dalam setiap aspek produksi.